Meestal is het vinden van ketchupresiduen in uw auto een slechte zaak. Maar wat als de betreffende ketchup niet op uw bekerhouder was aangekoekt - wat als het eigenlijk de bekerhouder was?

Vorige week kondigde Ford Motor Company een samenwerking met Heinz aan om een nieuw type plastic te ontwikkelen dat is afgeleid van het afval dat overblijft bij het maken van ketchup: met name tomatenschillen. Het is nog vroeg, maar Ford hoopt dat de samenstelling op basis van tomaten op een dag bedradingsbeugels en opslagbakken op zijn productieauto's zal vervangen.

Het is ook een goede deal voor Heinz. Het kruidenbedrijf verwerkt meer dan twee miljoen ton tomaten per jaar, maar heeft tot nu toe geen zin gehad in het afval.

Het programma maakt deel uit van de voortdurende inspanningen van Ford om veel op petroleum gebaseerde auto-onderdelen te vervangen door duurzame materialen; de autofabrikant heeft sinds 2000 een onderzoeks- en ontwikkelingslaboratorium gericht op het ontwikkelen van kunststoffen uit hernieuwbare bronnen en ander afval. Andere fabrikanten, waaronder Mazda, Fiat en Toyota, hebben ook stappen gezet om hernieuwbare hulpbronnen in hun voertuigen te integreren.

Het is een goed plan voor marketing, maar nog meer voor de bedrijfsresultaten, gezien de olieprijs momenteel meer dan $ 113 per vat is en tegenwoordig meer van een auto is dan ooit tevoren. Voor een kleine context: toen Ford's afdeling plasticonderzoek opende, was de olieprijs ongeveer $ 50 per vat, herinnert Debbie Mielewski, een technische leider in onderzoek en ontwikkeling sinds het begin van het team.

Het eerste hernieuwbare plastic van het lab, gelanceerd op de Mustang 2008. In die auto verving polyurethaanschuim op basis van soja het typische schuim op basis van aardolie dat in een deel van het zitkussen en de kussens van de hoofdsteun werd gebruikt. Vandaag zegt Ford dat al zijn binnenlandse voertuigen het schuim in de zitkussens gebruiken; 75 procent van hen heeft het ook in de hoofdsteun.

Andere materiële innovaties volgden. Het bedrijf heeft achterste opslagbakken gemaakt met tarwestro-versterkt plastic op de Ford Flex 2010, deurwangen (een isolatielaag) uit de kenaf-fabriek op de Escape 2013 en suède gemaakt van gerecyclede yams in de Taurus SHO.

Wat tomatenafval aantrekkelijk maakt, is dat het kan worden gebruikt om lichtere kunststoffen te maken dan de soorten huidige materialen toestaan. En hoe lichter de auto, hoe beter het brandstofverbruik. Op dit moment vertrouwt het plastic dat wordt gebruikt in de gebieden waar Ford zich op richt voor het op tomaten gebaseerde plastic, op talk. Talk, net als de benzine die wordt gebruikt om de rest van de compound te maken, is een gedolven grondstof en is daarom beperkt.

Maar hoe pak je tomaten precies van pulp naar plastic?

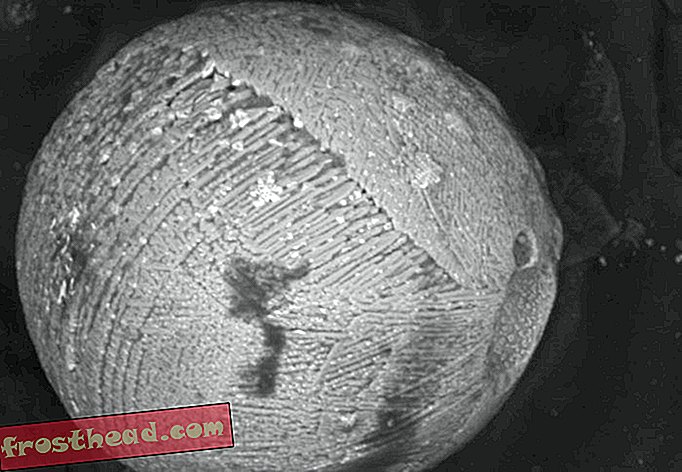

Ford droogt, verplettert en comprimeert tomatenafval van de Heinz ketchup-fabriek tot pellets, perfect voor het maken van plastic. (Courtesy Ford Motor Company)

Ford droogt, verplettert en comprimeert tomatenafval van de Heinz ketchup-fabriek tot pellets, perfect voor het maken van plastic. (Courtesy Ford Motor Company) Het kost een beetje voorbereidend werk om het afval van het fruit klaar te maken voor het vormen. Eerst worden de vezels gemalen en gedroogd. Vervolgens voegt het team een gesmolten plastic toe als bindmiddel en voert het mengsel door een spuitgietmatrijs.

Huidige monsters van het materiaal bevatten ongeveer 20 procent tomaat en 80 procent plastic uit andere bronnen. Maar Mielewski heeft geen last van het kleine percentage.

"We hebben het nog steeds over heel veel waarde, omdat miljoenen toepassingen hiervoor kunnen verschijnen", zegt ze. “We zien al veel materialen op basis van soja die worden gebruikt in kantoormeubilair en matrassen. En dat willen we; we willen dat andere industrieën profiteren van onze technologie. ”

Het doel op lange termijn is om een materiaal te creëren dat is afgeleid van 100 procent hernieuwbare bronnen, zoals bijvoorbeeld een met tomaten versterkte maïshars. In dat geval, zegt Mielewski, zou dat auto-onderdeel in kwestie niet alleen duurzaam, maar ook composteerbaar zijn.

In de tussentijd test het laboratorium het met tomaat doordrenkte plastic om te controleren of het voldoet aan de huidige veiligheidseisen voor voertuigen. Kunststoffen hebben bijvoorbeeld een bepaald weerstandsniveau nodig, maar ook een bepaald niveau van geven. En de standaard varieert afhankelijk van de locatie van het materiaal in de auto.

Met tomaat doordrenkt plastic is slechts één facet van de huidige portefeuille van het lab.

Een van hun meest recente ontwikkelingen is te zien op de Lincoln MKX 2014. Het materiaal, een vervanging voor glasvezel, is een polypropyleen versterkt met boomvezels. Het materiaal is lichter van gewicht, maar heeft een hogere dichtheid dan zijn voorganger op basis van glas.

"We kijken naar verschillende materialen, " zegt Mielewski, "Een daarvan is gerecyclede valuta. We kijken naar paardenbloemrubber, dat ons een binnenlandse rubberbron zal geven. We kijken naar maïs. We kijken naar suikerriet - alles waarvan er een grote overmaat is of dat we snel en duurzaam kunnen groeien. "

Het einddoel voor het team van Mielewski is het ontwikkelen van veel verschillende kunststoffen met een breed scala aan sterke punten en functies. Een stuk plastic op het instrumentenpaneel moet bijvoorbeeld aan andere veiligheidseisen voldoen dan het plastic in een bekerhouder op de achterbank. "Als we deze grote portfolio van materialen hebben, " zegt ze, "kunnen we [op een dag] elk plastic onderdeel van de auto vervangen."

Maar zoals The Christian Science Monitor aangeeft, is die droom niet zo gemakkelijk te realiseren:

Het recyclen van oude materialen en het creëren van nieuwe uit afval kost tijd en aanzienlijk meer geld - tenminste in de beginfase. Dat is een afschrikmiddel voor managers en aandeelhouders gericht op het eindresultaat.

Er zijn ook grenzen aan de veiligheid en effectiviteit van deze nieuwe materialen. Van planten afgeleide producten zijn misschien prima voor het bouwen van opslagbakken, maar niemand heeft een manier gevonden om ze te gebruiken als vervanging voor plaatwerk. (Hoewel dat sommigen er niet van heeft weerhouden te proberen.)

Er is geen tijdlijn voor Ford's nieuwe plastic op tomatenbasis - na testen moet het zijn weg vinden door productontwikkeling en worden verwerkt in de supply chain van Ford. Het proces kan tijd kosten - de schuimbasis op basis van soja kostte bijvoorbeeld zes jaar om te ontwikkelen - maar kan ook zeer snel bewegen - zoals in het geval van de opslagbakken voor tarwestro, waarvan de goedkeuring slechts 18 maanden duurde. Hoe dan ook, Mielewski zegt echter dat ze optimistisch is.